取扱製品一覧

-

軟水化

SOFTENING

水の硬度は、特定の塩類が原因で発生します。硬度を高める主なイオンは、カルシウム(Ca2+)、マグネシウム(Mg2+)、重炭酸塩(HCO3-)です。

これらのイオンやミネラルは通常、パイプや飲料水用機器および水処理装置内に溜まる水垢を引き起こすものとして見られます。

軟水化装置は硬水の浄水化および石灰カスの除去を行うことができます。

飲料水、ビールやソーダに含まれる水の生成だけでなく、冷却水やボイラー給水を準備する際、水の硬度は非常に重要です。軟水化装置は、多重正電荷を用いてイオンを除去するために作られた特殊な装置となります。

軟水化装置は、塩化ナトリウム(NaCl)で自動的に再生させることができます。Hardness in water is caused by certain salts. The main ions causing hardness are Calcium (Ca2+), Magnesium (Mg2+) and Bicarbonate (HCO3-). These ions or minerals are normally addressed as scale in the water causing scaling of pipes and equipment in drinking water and process water systems.

Softening units offer a water purification solution for hard water and lime scale removal.

In many applications, e.g. the preparation of drinking water, water in breweries and sodas, but also cooling water and boiler feed water, the hardness of the water is very important.

Softeners are specific units which are designed to remove ions with a multiple positive charge.

Water softener units are automatically regenerated with salt (NaCl). -

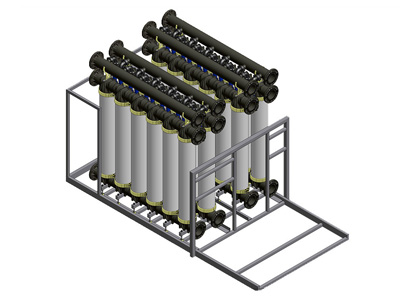

ウルトラろ過

ULTRAFILTRATION

メンブレン(膜)ウルトラろ過は、表層水処理、調整と殺菌、市水および工業用排水処理のための便利で信頼性の高い分離処理を行うことのできる装置です。

利点:- 濁りや浮遊固形物が最大量のときでも柔軟に対応し操作が可能です。

- モジュール性があり、膜を素早く交換することができます。装置の容量を増やす際も、モジュール性が高いため追加する空間は最小限で済みます。

- 通常、高効率かつ効果的な水処理を行うには、複数の方法と技術を組み合わせることが求められます。

組み合わせの内容は、浄水の用途(飲料水、発電所の工業処理水など)、同時に処理前の水の水質と汚れ具合により異なります。限外ろ過には特有の優位点があるため、物理的、化学的、そして機械的処理方法の中心的役割として使用することができます。

Membrane ultrafiltration represents a convenient and reliable technology of separation for treatments of surface water, conditioning and sterilization, civil and industrial sewage.

Advantages:- Flexibility of operation in the presence of turbidity and suspended solid peaks.

- Modularity resulting in a fast replacement of the membranes.

- Modularity of the system with a minimum request for additional spaces, whereas a capacity increase is required.

Efficient and effective water treatment generally requires a combination of different methods and technologies. This combination depends on the intended purpose of the cleaned water (e.g. drinking water, industrial process water for power plants, etc.) as well as on the quality and degree of contamination of the original water. Thanks to its unique advantages, ultrafiltration can play a central role in this mix of physical, chemical and mechanical processing methods.

-

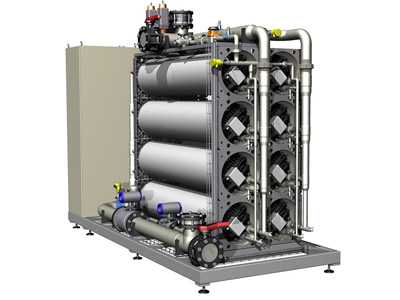

逆浸透

REVERSE OSMOSIS

逆浸透は食塩水に浸水性膜(溶解固形物は不浸透)を接触させ、溶液の浸透圧より大きい圧力をかけた際に発生するプロセスです。元の溶液よりも塩分濃度の低い溶液(浸透性)は膜を通過しますが、塩分濃度の高い溶液(濃縮など)は、膜の外側に残ります。

逆浸透処理は装置の外側に圧力を掛けないときに発生する「直接」浸透処理の逆のプロセスです。

異なる濃度と含有物の2種類の溶液を別々の容器に入れ半浸透膜を挟んで接触させた場合、溶液は濃度の低いほうから高いほうへ流れ、濃い溶液の濃度が薄まります。流れが止まると濃度の高い溶液の浸透圧値が表示され、2つの溶液の違いが歴然とします。

逆浸透プロセスは、濃度の高い溶液に浸透圧以上の圧力をかけることによってのみ発生させることができます。圧を加えると濃度の高い溶液から低い溶液へ、溶媒が移動します。加える圧力を高くすると、浸透速度も上がります。Reverse Osmosis is the process which occurs when a saline solution is put in contact with a water permeable membrane (but impermeable to the dissolved solids) at a pressure higher than the osmotic pressure of the solution. A solution (permeate) with a saline content lower than the original solution will pass through the membrane, while a salt rich solution (concentrate) will be determined outside the membrane.

The Reverse Osmosis process is the reverse of the “direct” osmosis process which occurs naturally in the absence of pressure external to the system. When two solutions of different concentration and content in two different containers are put in contact through a semi-permeable membrane, there is a flow from the less concentrated solution to the more concentrated solution, leading to a reduction of the concentration in the latter. At the end of the flow, an inequality between the two solutions is evident which represents the value of the osmotic pressure of the more concentrated solution.

The Reverse Osmosis process can occur only by applying a pressure higher than the osmotic pressure to the more concentrated solution, which allows the passage of the solvent from the concentrated solution to the less concentrated solution.

Higher the value of the pressure applied, higher the permeate flow. -

イオン交換

ION EXCHANGE

イオン交換樹脂は不溶性の粒状物質で、交換可能な分子構造酸または基本ラジカルに含まれます。ラジカルに付いた正および負イオンが接触させた溶液内の同じ符号のイオンと交換されます。イオン交換は、以下の状況を発生させることなく実行することが可能です。

- 劣化または可溶化

- 液体に含まれるイオン数の変化

今日、イオン交換物質のほとんどが樹脂(レジン)の名称のみを使用しています。樹脂には2種類あり、ひとつがジェルタイプの樹脂、もうひとつがマクロ多孔性またはゆるい交差結合タイプの樹脂です。両者の基本的な構造は同じです。両方のケースで、共重合によりマクロ多孔性構造が実現します。2種類の樹脂の異なる点は、多孔性の違いです。

- ジェルタイプ樹脂は自然孔を持ち、分子間の距離のみに制限されます。多孔性タイプの構造となります。

- マクロ多孔性タイプの樹脂は人工的な孔を持ちます。これは孔の追加を目的に作られた物質を加えることで実現しています。

交換体は、1種類のみのラジカルの場合は単官能基と呼ばれ、分子に複数の種類のラジカルが含まれる場合は多官能基と呼ばれます。

Ion Exchange resins are insoluble granular substances which have in their molecular structure acid or basic radicals that can be exchanged. The positive or negative ions fixed on these radicals are replaced by ions of the same sign in the liquid solution in contact with them.

The ion exchange is complete without:- Deterioration or solubilisation

- Changing the total number of ions in the liquid before the exchange

Today the ion exchange substances are used almost exclusively under the name of resins. There are two categories of resins: the resins of gel type and those of macroporous or loosely cross-linked type. Their basic structure is the same: the macromolecular structure is obtained in both cases by co-polymerization.

The difference between them lies in their porosity.- Gel type resins have a natural porosity limited to intermolecular distances. It is a microporous type structure.

- Macroporous type resins have an additional artificial porosity which is obtained by adding a substance designed for this purpose.

The exchanger is known as monofunctional if there is only one variety of radicals and it is called polyfunctional if the molecule contains various type of radicals.

-

電気脱イオン

ELECTRO DEIONIZATION

電気脱イオンは、電気的に活性化した媒体と電位を使用してイオン輸送を発生させて流体からイオン性物質を取り除く水処理プロセスです。このプロセスが、従来からあるイオン交換プロセスなどの他の処理方法と異なる点は、酸や苛性ソーダなどの薬品が不要な事です。これまでのイオン交換装置の場合、不純物が樹脂サイトで取り除かれた後も樹脂による排出機能が継続され、容積の減少が見られました。

電気脱イオンの場合、不純物は2つのうちいずれかの電荷に引きつけられるため除去は継続されます。不純物は樹脂床を通り抜けイオン交換膜に引きつけられ、その後濃縮ストリームへ移行して装置から排出されます。電気脱イオンは研磨技術となるため、事前処理として逆浸透(RO)の実行が求められます。

逆浸透と電気脱イオンの組み合わせを利用すれば、薬品を使用しないシステムを継続的に使用することができます。Electrodeionization is a water treatment process that removes ionizable species from liquids using electrically active media and an electrical potential to effect ion transport. It differs from other water purification technologies such as conventional ion exchange since it does not require the use of chemicals such as acid and caustic soda. In traditional ion exchange units, after the contaminants are trapped onto the resin sites, the resin continues to exhaust and lose capacity.

In electrodeionization the contaminants are continuously removed as they are attracted to one of the two electrical charges and they migrate through the resin bed through ion exchange membranes and into the concentrate stream where they are removed from the device. Electrodeionization is a polishing technology and requires reverse osmosis (RO) as pretreatment. The combination of reverse osmosis ? electrodeionization provides the customer with a continuous, chemical-free system. -

空気飽和反応器

ASR REACTOR

装置を使用する国の規則に準じて設計および試験を行うタイプの縦型飽和器。

特別な空気注入システムにより、高い濃度で空気を水に飽和させます(95%を超える性能)。

大量の空気のマイクロバブルを発生させることで空気を水に最大限溶解させる広範囲の交換エリアを提供します。

多孔性ディフーザーやセラミック装置を使用しないので、メンテナンスも不要です。

原水を使用した場合でも(部分または全体加圧モード)、均一分布の空気マイクロバブルにより、薬品使用量の削減が可能。圧縮空気を水に飽和させることでマイクロバブルを作成し、浮上タンク内へ放出します。

他社のDAF(気泡浮上分離法)浄水器のアップグレードにも適しています。

DAFユニットにおける薬品消費量の削減。

完全ステンレス鋼構造Vertical saturator designed and tested in accordance to installation Country Directives.

High saturation of water with air (efficiency higher than 95%) thanks to a special air injection system.

Development of a huge quantity of air micro-bubbles that generates a large exchanging area which allows to get the highest dissolution of air into the water.

Absence of any porous diffusers or ceramic devices; absence of maintenance.

Operation even with raw water (Partial or Total Pressurization Mode), homogenous air micro bubbles, reduced chemicals consumption.

Micro bubbles created by water saturation with compressed air and subsequent expansion into the flotation tank.

Suitable for upgrading of competitor DAF clarifiers.

Lower chemical consumption at the DAF unit.

Complete stainless steel construction. -

重力台

GRAVITY TABLE

重力による水分除去用の非常に効果的な装置。

最低コストおよび最低限の洗浄水消費での操作が可能。

スラッジはポリマーの使用により凝集され、ベルト上に置かれます。除去された水分は重力ベルトから排水されます。

シンプルなプロセスにもかかわらずスラッジ容積の大幅な減少は印象的です。

最大限の性能かつ、最小限のメンテナンスを実現するための機能がいくつか含まれています(交換可能なPlow Shoesと変速ドライブモータ)。

さまざまなスラッジ、流れ、固形物濃度の処理を行うための操作。Highly effective equipment for dewatering by gravity.

Operation at a minimal cost, low volume of wash water consumed.

Sludge is flocculated by the use of polymers, introduced on the belt and the released water is drained through the gravity belt.

While the process is simple, the decrease in sludge volume is impressive.

Some features are included to maximize performance and minimize maintenance (replaceable plow shoes and variable speed drive motor).

Operation to process a wide range of sludge, flows and solid concentrations. -

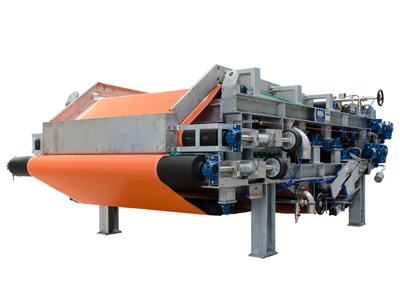

ベルトプレス

BELT PRESS

2本の浸透式ベルト間で積極的な圧縮を加えることで広範囲のスラッジから水分を除去するためにデザインされたダブルベルトの水分除去装置。

3種類の水分除去ゾーン:重力ゾーン。高密度ポリエチレンバーで支えられた上部ベルトが含まれ、ここでほとんどの水分が重力により除去されます。

くさびゾーン(中程度圧力セクション)では、上下のベルトが互いの方向に動いて近づき、装置の進行方向に向かって直径が小さくなる圧力ロールにより「S」字型を構成します。

これによりスラッジにかかる圧力がだんだんと大きくなり、安定したスラッジの固まりが完成します。NIPゾーンでは2つの高圧ニップを使用し最終的なスラッジの固まりをより乾燥させることができます。高圧ゾーンを通過した固まりは、2枚のドクターブレードによりベルトから取り除かれます。

2つの洗浄ステーションでベルトの洗浄が行われます。各ベルトに洗浄ステーションがあり、高圧ジェットノズルの付いたパイプが使用されます。2つの空圧システムによりベルトの張力調整と自動中央揃えが行われます。ベルトプレスに取り付けられた重力台には、カスケードが付いており、全段階で高濃度化されなかったスラッジから水分を除去します(乾燥固形物濃度は0.5~1.5%)。これにより、費用、設置場所について優位性を持つことができるとともに優れた水分分離パフォーマンスと容易なメンテナンスが可能となります。Double belt dewatering machine designed to dewater a wide range of sludge, by means of progressive compression between two permeable belts. 3 different draining zones: Gravity zone, consisting of the upper belt supported by high density polythene bars where most of the water is drained by gravity. Wedging zone (medium pressure section), where upper and lower belts approach each other and form a “S” configuration by means of pressure rolls with a decreasing diameter along the working direction of the machine so that pressure exerted on sludge gradually increases to produce a stabilized cake. NIP zone, consisting in 2 high pressure NIP that allows to reach higher performance of dryness in sludge final cake.

The cake leaving the high pressure zone is removed from the belts by two doctor blades. The cleaning of the belts is performed by two washing stations, one for each belt, consisting of a pipe with high pressure jet nozzles. Two pneumatic systems provide the tensioning and the automatic centering of the belts. The Gravity Table installed on Belt Press is giving the Cascade, a solution allowing to dehydrate sludge that has not been previously thickened (dry solid concentration between 0,5-1,5%), with consequent advantages in terms of costs and installation space and also to assure high performance of separation and easy maintenance.

-

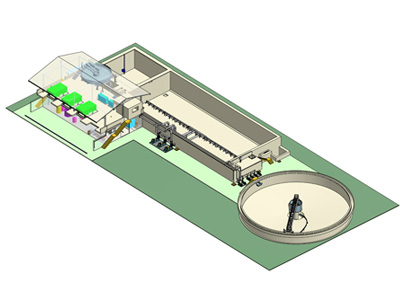

エアロビックタイププラント

AEROBIC TYPE PLANTS

酸化活性化スラッジリアクター

M.B.B.R. – 移動床バイオフィルムリアクター

複合リアクター:

可動床バイオフィルムリアクターと活性化スラッジリアクターを組み合わせることで、より高効率の操作をより小さい設置場所で実施することができます。

M.B.R. – 膜バイオリアクター

新規プラントまたは既存のプラントをアップグレードすることができるデザインと構造。

W.A.M. – 水と空気の混合システムにより、水への長い接触時間を保証することができます-エアバブル、酸素移動の高効率、素早い据付け、メンテナンスフリー

高効率のマイクロバブル空気飽和システム採用(ディスクおよびチューブ状ディフューサ):

引き出し可能なシステムなので最後に実施するメンテナンス作業を容易にします。

溶解空気浮上ユニットは第一および第二浄化操作の両方に採用することができます。

高濃度浮遊スラッジ、最高品質の浄水、設置場所の省スペース化。

処理中にろ過水を再利用するための第三次処理(連続砂フィルターまたはマイクロフィルター)。

バイオフィルムリアクターは既存プラントのアップグレードに特に適しています。

プラスチック充填エレメントの形状により、追加の土木工事なしでパフォーマンスを向上させることができます。

スラッジの発生が少なく、エネルギーおよび薬品の消費量を抑えることができます。

M.B.R. – 膜バイオリアクター

簡素化と高効率に最適な活性スラッジ技術と限外ろ過の組み合わせ。

ターンキープラントAerobic type plants.

Total Oxidation Activated Sludge Reactor.

M.B.B.R. – Moving Bed Biofilm Reactor.

Combined Reactor: Moving Bed Biofilm Reactor + Activated Sludge Reactor for higher efficiency and reduced installation areas.

M.B.R. – Membrane Bio Reactors.

Design and construction of complete new plants or upgrading of existing ones.

W.A.M. – Water and Air Mixing system guarantees long contact time water – air bubbles, high efficiency of oxygen transfer, quick installation, absence of maintenance.

High efficiency microbubbles aeration system adopted (disc and tubular diffusers); extractable system to make easier the eventual maintenance.

Dissolved Air Flotation unit can be adopted both for primary and secondary clarification; high consistency floated sludge, the best quality of clear water, reduced space for installation required.

Tertiary treatment (continuous sand filters or microfilters) for the reuse of filtrate water in the process.

The Biofilm Reactor is particularly suitable for the upgrading of existing plants, allowing to increase the performance without any additional civil works, thanks to the geometry of plastic filling elements adopted.

Low sludge production, low energy and chemicals consumption.

M.B.R. – Membrane Bio Reactor. Activated sludge technology + Ultrafiltration for an optimal combination of simplicity and high efficiency.

Turn key plants. -

高濃度パルパー

HC-High Density Pulper

高濃度パルパーは、脱インキプロセスで非常に重要な流し込み効果を最適化できるよう設計されています。

インクはパルパー内で剥離され、その際に繊維を切断しないので、最終的な繊維の品質を保つことができます。

ローターTIGERとタンク形状の組み合わせにより、より高濃度でも簡単に剥離作業を行うことができます(MOW使用時、20~21%)。

高濃度とは、水、蒸気、化学薬品(必要時)の消費量が最小化されていることを表します。

パルパーの設計は、もうひとつの主要なパラメータである保守に関連する要求事項も満たしています。

スマートソリューションを導入しました。HC Pulper has been designed to optimize the slushing effect which is a milestone along the deinking process.

Ink detachment has to be achieved into the pulper avoiding fiber cutting action thus preventing final fiber quality.

With the combination of our rotor TIGER and vat shape, detachment is easily achieved at higher consistency (20 ? 21% by using MOW).

High consistency means minimization of water, steam and chemicals (if required) consumption.

Pulper design meets even the requirement in terms of maintenance which is another key parameter. Smart solutions have been adopted.