取扱製品一覧

-

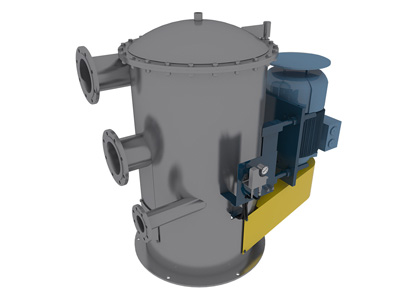

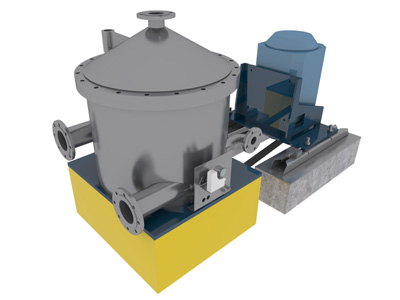

中濃度篩

MC-Medium Consistency Screen

動作濃度は、プロセスに応じて2.0%~4.0%で変更できます。

本プロセスで使用する中濃度篩には穴付きのバスケットが装備されており、そのおかげで、シックナーの使用量を最小限に抑えられると同時に、その動作性を最適化しています。

通常、ポリスチレンの分離に適しています。

ローターは、原料に合わせて選択します。保守作業用に、スマートソリューションを導入しました。Working consistency can vary from 2.0% to 4.0%, depending on the process.

MC can be equipped with slotted or holes baskets and thanks to its design, the thickening factor is reduced to the minimum, ensuring optimum runability.

Good polystyrene separation is normally given.

The choice of the rotor is done according to the raw material.

Smart solutions have been adopted in terms of maintenance. -

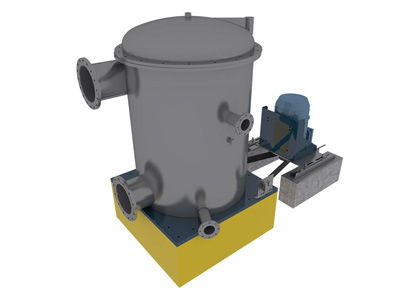

低濃度篩

LC-Low Consistency Screen

プロセスや顧客要求によっては、中濃度篩ふるいよりも低濃度篩ふるいを使用したほうが良いケースがあります。

低濃度篩の動作濃度は、0.6%~1.2%で変更できます。

特別なローターが装備されています。

ポリスチレンの除去に非常に適しています。Depending on the process chosen and customer requests, LC screens could be preferred to MC ones, or could be even combined together.

LC working consistency can vary from 0.6% to 1.2%.

LC is equipped with special rotor and normally with narrow slots.

LC is very effective against macro stickies and polystyrenes. -

高濃度クリーナー

HDC-High Density Cleaner

高濃度クリーナーは、遠心分離を行うことでホチキスの芯や小石などの混入物を排出できます。

その設計のおかげで高速の渦を作り出し、その渦で分離作用を実現しています。

また、後続の装置の消耗を減らし、装置を保護しています。

混入物は、自動ジャンクトラップで排出されます。

動作濃度は、プロセスに応じて3.0%~4.5%で変更できます。

砂の含有量が多い場合、高密度および中濃度用クリーナーである特別な砂除去ユニットシステムを取り付けることもできます。HDC Cleaner, by centrifugal separation, allows the evacuation of contaminants as staple, stones, etc.

Thanks to its design, HDC creates high speed vortex which allows the separation.

HDC action is even to protect the next equipment allowing wear reduction.

Contaminants are evacuated by means of automatic junk trap.

Working consistency can vary from 3.0% to 4.0%, depending on the process. -

低濃度クリーナー

LDC-Low Density Cleaners

動作濃度は、0.5%~1.2%で変更できます。

クリーナー本体がその動作に影響を受けるため、耐摩耗材を採用しました。

クリーナーの形状により、分離を最適にするための遠心作用が可能となっています。

最終段階には通常ジャンクトラップが装備され、繊維の減少を防いでいます。Working consistency range can vary from 0.5% to 1.2%.

Anti wearing material has been considered due to the action to which the cleaner itself is subjected.

Centrifugal action, fundamental to optimize the separation, is ensured by the geometry of the cleaner itself.

Last stage is normally equipped with junk trap in order to reduce the fiber loss. -

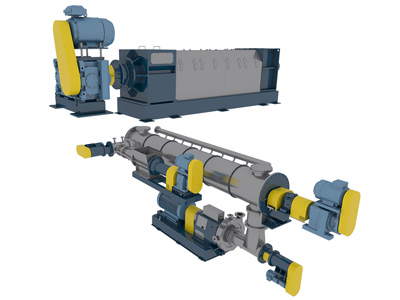

加圧分散ユニットプラント

DUP-Pressuried Disperging Unit Plant

この分野は、O.M.C. Collareda社が尽力を注いだもう一つの分野です。

OCCアプリケーションでは、主に糊やワックスを広げることが求められます。

温度は、90℃~120℃で変更できます。

プラントとともに供給される全自動システムのおかげで、分散動作の管理や調整を簡単に行うことができます。

スマートエンジニアリングの採用により保守時のアクセスが容易となり、据付け場所が可能な限り小さくなっています。Pressurized DUP aim is to disperse the contaminants still present into the stock to a dimension no more visible to the human eyes. Temperature can vary from 90°C to 120°C.

Depending on the raw material and customer requests, addition of chemicals can be foreseen.

Thanks to a fully automatic system supplied with the plant, disperger action can be easily managed and adjusted.

Pressurized DUP is very effective for the bulk increasing which is very important parameter speaking about tissue grades.

Smart engineering has been used to reduce as much as possible the installation space, ensuring, at the meantime, easily access for maintenance. -

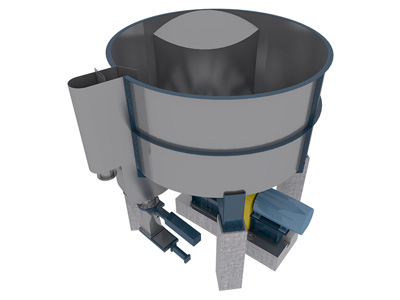

低濃度連続パルパー

LCC-Low Density Continuous Pulper

低濃度連続パルパーは、繊維の切断や開繊のいずれかを増加させることにより流し込み効果を最適化できるよう設計されました。

ローター(DELTA)および容器の形状(特別なディフレクター設計付Dコード)の組み合わせで、上記に記載の目標を達成することができました。動作濃度は、3.5%~5.0%で変更できます。

パルパーの設計は、もうひとつの主要なパラメータである保守に関連する要求事項も満たしています。

スマートソリューションを導入しました。LCC Pulper has been designed to optimize the slushing effect by increasing either cutting and opening of the fibers.

Combination of the rotor (DELTA) and vat shape (D-Cord with special deflector design), has made possible to reach the above mentioned aims.

Working consistency can vary from 3.5% to 5.0%.

Pulper design meets even the requirement in terms of maintenance which is another key parameter. Smart solutions have been adopted. -

連続ダンピング篩

DSC-Dumping Screen Continuous

紙料の一部は連続ダンピング篩に運ばれ、事前ふるいを実行するとともに、パルパー容器を可能な範囲で清浄に保っています。

動作濃度は、プロセスに応じて3.5%~5.0%で変更できます。

小さな問題で不適合となった製品は、リジェクトドラムに送られ、その後の処理が行われます。

合格した紙料は、ダンプチェストに送られます。

スマートソリューションを導入し、繊維の減少の最小限化および最終的な不適合品の処理を行っています。Part of the stock is conveyed to DSC and its function is doing a stock pre screening and keeping, as much as possible, pulper’s vat clean.

Working consistency can vary from 3.5% to 5.0%, depending on the process.

Light reject is conveyed to the Reject Drum for further treatments.

Accepted stock is forwarded to the dumpchest.

Smart solutions have been adopted to minimize the fiber loss and to treat the final reject. -

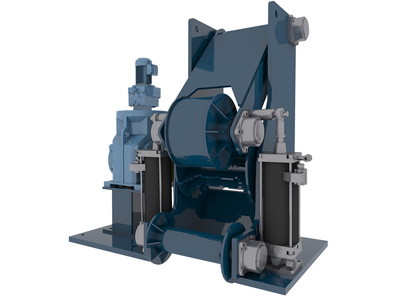

粗篩

CTP-Coarse Screening

動作濃度は、プロセスに応じて2.0%~4.0%で変更できます。

粗篩は、バスケットを回転させる求心性技術を採用しています。

混入物に対する機械的作用がないことが理由で、茶褐色のアプリケーション(brown application)によく使用されています。

別の非常に重要なパラメータは、エネルギー消費量の削減です。粗篩はその構造により、エネルギー消費量が遠心ふるいの約半分となります。

どっしりとした特殊な穴付きバスケットが装備されています。

保守作業およびエンジニアリング用に、スマートソリューションを導入しました。Working consistency can vary from 2.0% to 4.0%, depending on the process.

CTP is a centripetal technology where the basket is revolving.

There is no any mechanical action on the contaminants and that’s the reason why CTP is widely used in brown application.

Another very important parameter is the energy saving: due to its construction the consumption is approximately the half of a centrifugal screen.

It is equipped with special holed basket heavily profiled.

Smart solutions have been adopted in terms of maintenance and engineering. -

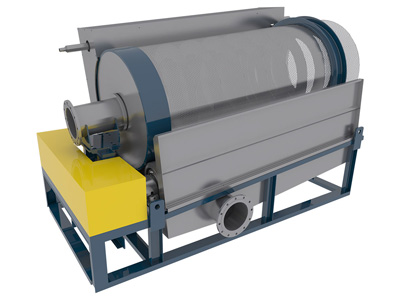

リジェクトドラム

RD-Reject Drum

この装置の機能は、ダンピングふるいから送られてきた不適合品から水と繊維を回収しパルパーに戻すことです。

The function of this equipment is to recover water and fiber from the dumping screen light reject and to convey it back to the pulper.

-

ラガー/テールカッター

RG-TC-Ragger-Tail Cutter

この装置の機能は、ロープ(主に針金とプラスチック製)を使用して混入物をパルパー内に捕え、容器を清浄に保つことです。この動作を行うことで、洗浄のための動作停止にかかる時間を最小限にすることができます。

その後、ロープはカッターで小さく切断されます。The function of this equipment is to catch contaminants into the pulper by a rope (mainly metallic wires and plastic) in order to keep the vat clean. Such action allows to reduce to the minimum the shut down for cleaning.

Rope is then cut in smaller pieces by the cutter.

- 1

- 2